производ

Запалива огноотпорна боја на база на вода

ПОВЕЌЕ ДЕТАЛИ

- Ведио

- Формирање на производ

- Карактеристика на производот

- Апликација за производ

- Технички податоци

- Изградба на производи

- Површински третман

- Градежна состојба

- Помошна боја

- Пакет на производи

*Формирање на производ:

Бојата се прска на површината на челичната конструкција, обично игра декоративна улога. Во случај на пожар, тој се шири и згуснува и се карбонизира за да формира анезапалив јаглероден слој сличен на сунѓер, со што се подобрува границата на отпорност на пожар на челичната конструкција доповеќе од 2,5 часа, освојувајќи го времето за гаснење пожар и ефективно заштитувајќи. Челичните конструкции се заштитени од пожар.

* Карактеристика на производот:

1, силикон-акрилна емулзија и хлор делумна емулзија измешана, може да го подобриотпорност на водаиотпорност на пожарод затворен тенка челична конструкција оган retardant слој, но да се направи добар тест за компатибилност за да се спречи појавата на demulsification.

2, додавањето на неоргански калиум силикат може да ја подобри компактноста на филмот за обложување, а со тоа да ја подобри водоотпорноста и огноотпорноста на филмот за обложување, но мора претходно да се измеша со основниот материјал кога се додава, а потоа полека да се додава во пред-кашеста маса за да се спречи полифосфорна киселина Таблата се формира во груби честички.

3, Хидроксипропил метилцелулозата и бентонит можат ефикасно да го обезбедат потребното задржување на водата и тиксотропната вредност на системот, да ја подобрат почетната отпорност на суво пукнатини илесен за прскање, конструкција на обложување од стругање.

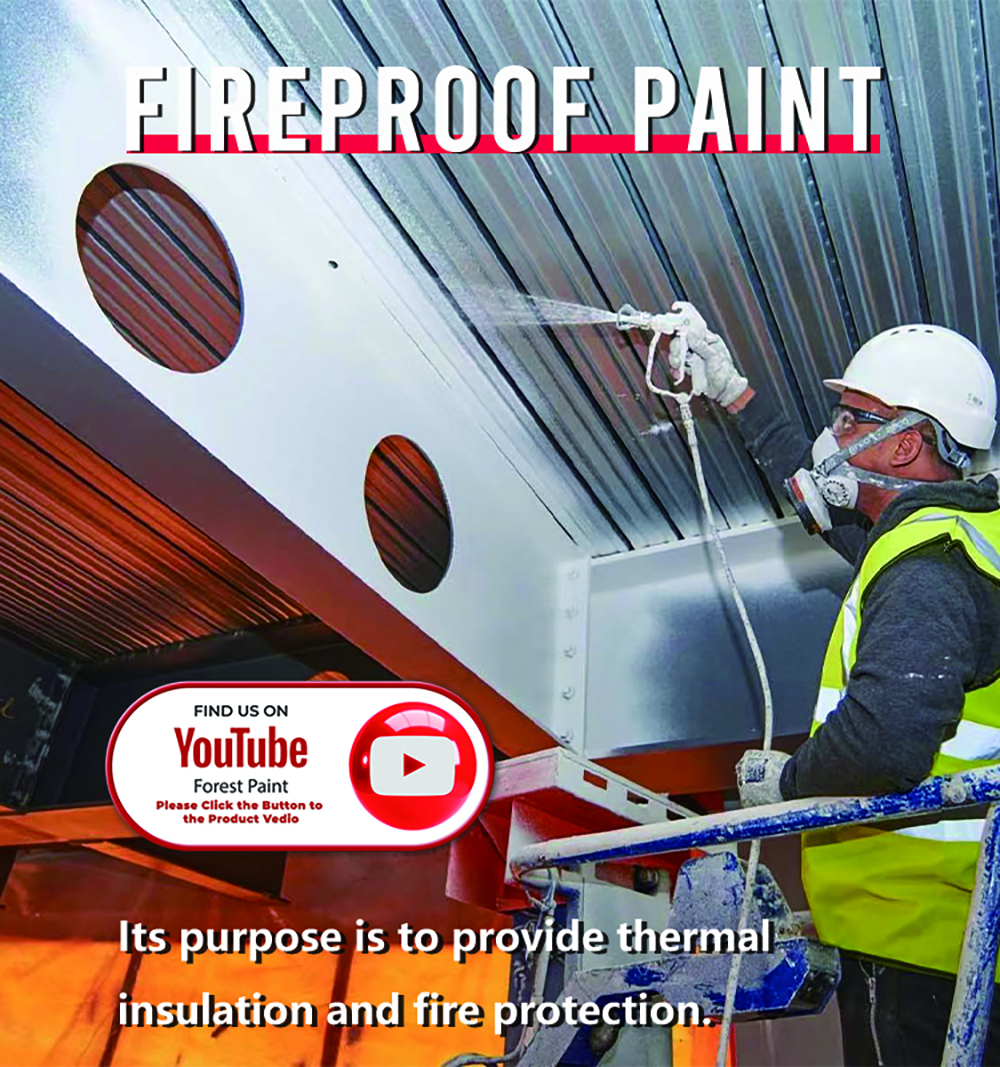

*Апликација за производ:

Употреба на челичната конструкција на зградата во рок од 2,5 часа од границата на отпорност на пожар, како на пргреди, плочи, носечки елементи на покривот во вид на градба; столбови, греди, плочи иразни лесни челични гредии решетки во вториот тип на згради.

*Технички податоци:

| бр. | Предмети | Квалификација | |||

| 1 | состојбата во контејнерот | Без колач, униформа состојба по мешањето | |||

| 2 | Изглед и боја | Нема значајна разлика во изгледот и бојата на примероците од бурето по сушењето на облогата | |||

| 3 | Време на сушење | Површинско сушење, ч | ≤12 | ||

| 4 | Почетно сушење и отпорност на пукнатини | Оставете 1-3 пукнатини со ширина помала од 0,5 mm. | |||

| 5 | Јачина на врската, mpa | ≥0,15 | |||

| 6 | Отпорност на вода, ж | ≥ 24 часа, облогата нема слој, нема пена и нема пролевање. | |||

| 7 | Циклус отпорен на ладно и топлина | 15 пати, облогата треба да биде без пукање, без распарчување, без меурчиња | |||

| 8 | Отпорен на оган | Дебелина на сув филм, mm | ≥1,6 | ||

| Ограничување на отпорност на пожар (i36b/i40b), h) | ≥2,5 | ||||

| 9 | Покриеност | Огноотпорно време | 1h | 2h | 2,5 ч |

| Покриеност, кг / квадратни метри | 1,5-2 | 3,5-4 | 4,5-5 | ||

| Дебелина, мм | 2 | 4 | 5 | ||

*Изградба на производи:

Градежна средина:

Пред процесот на изградба и сушењето и стврднувањето на облогата, температурата на околината треба да се одржува на 5-40 ° C, релативна влажност > 90%, вентилацијата на локацијата треба да биде добра.

Може да се нанесува со прскање, четкање, премачкување со валјак и сл. Откако облогата нанесена во претходната апликација во основа ќе се исуши и зацврсти, се прска уште еднаш, обично во интервали од 8-24 часа, до саканата дебелина.

1. Конструкцијата на огноотпорната обвивка, бидејќи огноотпорната обвивка е генерално груба, се препорачува да се користи само-тежински пиштол за прскање со автоматско регулирање на притисокот од 0,4-0,6Mpa; за делумна поправка и изградба на мала површина, може да се четка, прска или валани, користејќи еден или Многу методи се погодни за изградба. Млазницата за прскање за прајмер за прскање може да се користи и за премачкување со прскање кога прилагодливиот дијаметар е 1-3 mm. Ако се наслика рачно, бројот на поминувања за четкање треба да се зголеми.

2. Дебелината на секој премин не смее да надмине 0,5 мм при прскање, а треба да се прска еднаш на секои 8 часа при убаво време. Кога се прска еден слој боја, мора да се исуши пред да се нанесе спрејот. Дебелината на секоја линија на рачно прскање е тенка, а бројот на траки се мери според дебелината.

3. Според барањата за огноотпорно време на обложената челична конструкција, се одредува соодветната дебелина на облогата. Теоретската потрошувачка на облога на 1 квадратен метар на 1 квадратен метар облога е 1-1,5 кг.

4. По прскање на облогата за отпорна на оган, се препорачува да се нанесе 1-2 пати акрилен или полиуретански антикорозивен завршен слој за да се осигура дека бојата е мазна и мазна и има добар декоративен ефект.

*Површински третман:

Сите површини мора да бидат чисти, суви и без контаминација. Пред боење, треба да се процени и третира во согласност со стандардот ISO8504:2000.

*Градежна состојба:

Основната температура не е помала од 0℃, а најмалку над температурата на точката на росење на воздухот 3℃, релативната влажност од 85% (температурата и релативната влажност треба да се измерат во близина на основниот материјал), магла, дожд, снег, ветер и дожд е строго забранета изградба.

*Помошна боја:

Алкиден прајмер или прајмер богат со епоксиден цинк, епоксиден прајмер, а завршниот слој ќе биде алкиден горен слој, емајл, акрилен горен слој, акрилен емајл и така натаму.